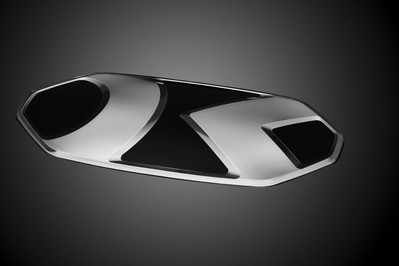

Diseñado para medir, detectar y localizar obstáculos y mejorar la seguridad del conductor autónomo interactuando con el entorno, el especialista en moldeo mostrará la producción totalmente automatizada de sensores de automoción diseñados para aplicaciones exteriores de vehículos. Para lograr una resolución óptima, el proceso IMD sin fisuras implica la retroinyección de la segunda superficie de los sensores de radar mediante decoraciones de una sola imagen antes de limpiar el emblema con tecnología sin contacto.

Henrik Langwald, Director de Desarrollo de Negocio de Electrónica para Automoción de &, describe el proceso: "Una vez pulverizada la pieza, el robot entra en el molde extrayendo la pieza acabada mediante una pinza de extracción que coloca en un receptáculo situado en la mesa deslizante del servomotor. A partir de ahí, se mantiene en su sitio dentro de la estación láser. El bebedero se separa, cayendo libremente en una caja. A continuación, el ciclo continúa hacia la estación de limpieza de CO2, y el robot retoma su posición estándar. Cada pieza limpiada es extraída del receptáculo por el robot mediante una pinza de transferencia y colocada con la cara visible hacia arriba en la cinta transportadora, con lo que el robot continúa el ciclo volviendo a su posición de extracción de componentes por encima de la herramienta del molde."

LEONHARD KURZ Stiftung & Co. KG adaptaron el innovador proceso IMD que implica el reposicionamiento de las películas IMD a la platina móvil durante cada ciclo utilizando un proceso clásico rollo a rollo con un dispositivo de alimentación de película. El robot lineal SAM 10-C adaptado a la placa de sujeción fija se utiliza para retirar la pieza. A continuación, se encarga de la manipulación completa de la pieza, utilizando ventosas para extraerla de la herramienta de moldeo por inyección , antes de almacenarla en la mesa deslizante servomotorizada y, a continuación, transferir suavemente el componente a la cinta transportadora.

Al tratarse de superficies extremadamente sensibles y de alta calidad, para proteger los componentes de la contaminación, la célula de moldeo por inyección está equipada con una unidad móvil de flujo laminar. Suministrada por los expertos en flujo de aire PETEK Reinraumtechnik, la célula de sala blanca de clase ISO 7 utiliza la innovadora tecnología Flowbox de la empresa alemana para suministrar aire filtrado dirigido a la correspondiente unidad de alimentación de película y manipular&place automation area, explica Langwald. Y añade: "El curado UV no es un requisito para esta aplicación específica. Sin embargo, para una mayor flexibilidad futura, la banda de exclusión se puede retirar e insertar el módulo UV".

Ventajas de IMD

Para las superficies de radar de automoción de alta tecnología, IMD es una opción económicamente viable y más sostenible, ya que ofrece la capacidad, la libertad de diseño, la repetibilidad y una producción eficiente desde el punto de vista energético.

"La metalización a base de indio es compatible con los radares", asegura el experto. "Utilizar esta técnica significa que no se perturban las funciones de los sensores correspondientes situados alrededor de un vehículo. Estos sistemas ofrecen una importante ventaja de diseño frente a los sensores convencionales, ya que pueden ocultarse utilizando materiales ópticamente no transparentes. Esto se debe a las diferentes longitudes de onda de los haces de radar en comparación con los haces de luz visible".

Evaluado frente a los procesos de lacado o PVD, el proceso de fabricación IMD es significativamente más económico, y el experto en automoción reafirma las ventajas de disponer de un flujo de trabajo continuo e ininterrumpido para la producción y la decoración de emblemas. "Además, esta será nuestra primera demostración en directo de la tecnología de limpieza sin contacto", anuncia Langwald.

Otras ventajas del proceso son la libertad de diseño, la eficiencia energética y la sostenibilidad. Gracias a la integración y sinergia del proceso IMD con la producción de componentes de moldeo, no es necesario ningún procesamiento adicional. Esto reduce significativamente las emisiones de CO2. "Además, durante el proceso IMD las capas decorativas se transfieren como un sistema de revestimiento en seco. Esto elimina la posibilidad de contaminación por recubrimiento húmedo. Además, no se consume energía de postsecado en ", afirma Langwald.

Siempre al servicio de la sostenibilidad

Reciclaje de componentes, menos contaminantes y menor consumo de energía son otras de las ventajas del proceso que se presenta en Fakuma 2021. "El proceso de decoración de IMD apoya diligentemente la reciclabilidad de los componentes", afirma Langwald. Tanto los componentes como los bebederos de IMD, incluidas las capas decorativas, pueden reciclarse fácilmente. Además, como la metalización de película fina tiene lugar dentro de la decoración, no hay problemas peligrosos de cromo-6.

Al adoptar este proceso, Sumitomo (SHI) Demag está viviendo y defendiendo su nuevo lema "¡Actúa! Sustainably" que se presenta en la feria, según el cual la empresa sólo presentará equipos y maquinaria que impulsen acciones sostenibles y positivas para el medio ambiente.

La IntElect 220/660-1100 utilizada para la demostración en el stand se ajusta exactamente a este criterio. Dinámica, precisa y de bajo consumo, cuenta con los últimos servoaccionamientos que ofrecen una repetibilidad mejorada y tiempos de ciclo más cortos. Gracias a los motores de accionamiento de desarrollo propio, los convertidores de frecuencia y todo el control del servomotor, la serie IntElect sigue siendo una de las máquinas de moldeo por inyección más eficientes del mercado, ya que consume hasta un 20% menos de energía en comparación con las máquinas de moldeo por inyección totalmente eléctricas convencionales. Otras ventajas son la mayor disponibilidad y la mayor precisión, que repercuten positivamente en la rentabilidad de la máquina. "Todas las interfaces relevantes están integradas en el sistema de control, al igual que el paquete IMD y la comunicación estandarizada con nuestro robot SAM-C", afirma Langwald.

Máquina y robot de un solo proveedor

Diseñada por Sumitomo (SHI) Demag para complementar a la perfección el proceso de moldeo por inyección, la gran revelación de la feria es la muy esperada serie de robots de manipulación de marca propia SAM-C (Sumitomo Demag. Automation. Machine - Cartesian)&place desarrollada por la propia empresa.

" Para la aplicación IMD, la optimización de la altura se consigue mediante un eje telescópico compacto", explica Jürgen Schulze, Director de Automatización. Los clientes se benefician de la tecnología de procesos y sistemas de un único proveedor, que incluye la integración del control de hardware y software de la tecnología robótica en la unidad de moldeo por inyección y una mecánica robótica optimizada para la producción y totalmente adaptada a las máquinas Demag de Sumitomo (SHI).

"Con SAM-C, hemos logrado diseñar la célula de moldeo por inyección automatizada más pequeña, que incluye tecnología robótica y de manipulación de materiales", explica Schulze. "Gracias a la tecnología de servomotores propia de Sumitomo (SHI) Demag y a la tecnología de accionamiento y guiado de bajo mantenimiento, ofrecemos una alta disponibilidad del sistema con un mínimo de trabajos de reparación y mantenimiento. Con la correspondiente tecnología de vacío, los sistemas también ofrecen un importante ahorro de energía".

La plataforma SAM, que inicialmente consta de cuatro tamaños de carga útil (tres, cinco, diez y 20 kg), se irá ampliando por fases a lo largo de los próximos dos años, añadiendo más cinemáticas robóticas y elementos funcionales.

Otros eficientes conceptos de automatización incluidos en la célula IMD son , separación de bebederos y marcado por láser suministrados por H + S Automatisierungstechnik GmbH, Groß-Umstadt; una estación de limpieza de la filial de Kurz Baier GmbH + Co KG Maschinenfabrik, Rudersberg; el Flowbox laminar PETEK; y un sistema láser de CO2 de Datalogic S.P.A., Lippo di Calderara di Reno (Italia) para la separación de bebederos. Otros socios implicados en este innovador proyecto son Universal Robots GmbH, de Múnich, que suministra el aire comprimido y un cobot universal de limpieza de componentes, y el desarrollador del compuesto filtrante de PMMA duradero PLEXIGLAS® Röhm GmbH, de Darmstadt.