Máxima libertad de diseño

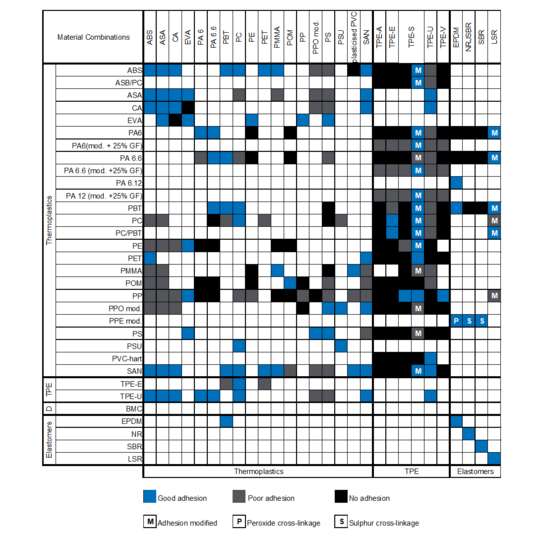

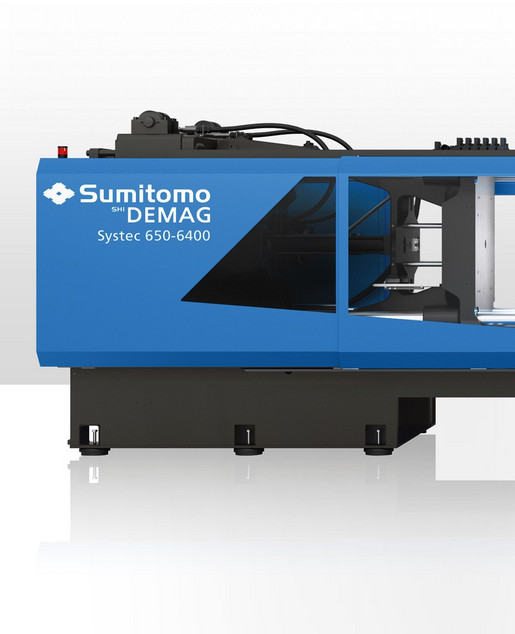

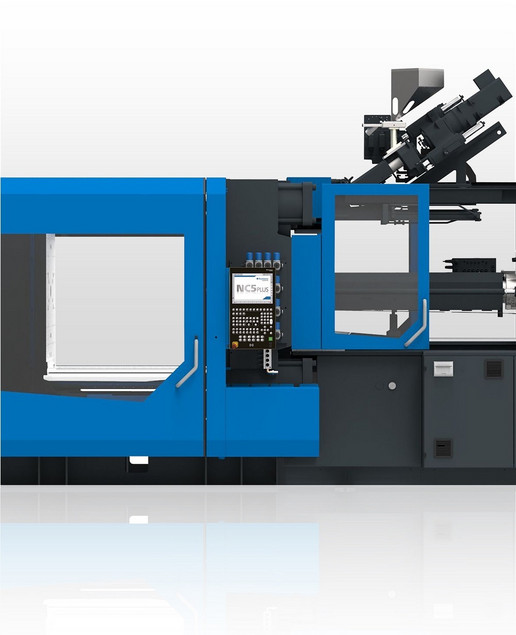

Diseño multicolor de alta calidad, piezas de menor coste, piezas moldeadas complejas que constan de dos o más componentes. Todos estos factores han contribuido a la rápida adopción del moldeo multicomponente. Consiste en inyectar dos o más materiales diferentes en el mismo molde de forma secuencial o simultánea para crear un único producto. Este proceso se utiliza mucho en los sectores de Automoción, Electrónica, Consumibles y Medicál, donde se demandan productos funcionales, de máxima calidad o estéticamente agradables.

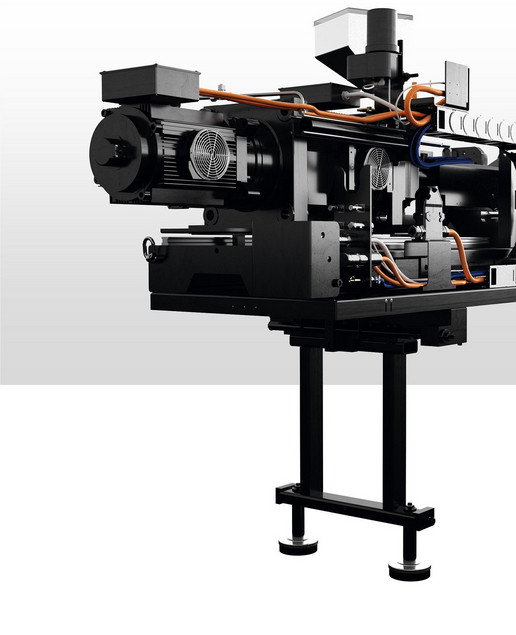

- Proceso de plato giratorio - producción de piezas de componentes múltiples mediante el giro del lado del expulsor

- Placa índice: producción de múltiples componentes mediante la transferencia del artículo de una cavidad a otras cavidades

- Moldeo por biinyección: inyección simultánea o diferida de dos componentes en la misma cavidad

- Proceso Core-back - inyección de dos componentes en una cavidad en secuencia; la cavidad para el segundo componente se libera tirando de una válvula de compuerta

- Proceso de transferencia - la preforma se transfiere manualmente o mediante un robot a la segunda cavidad o a la segunda máquina

- Reducción del esfuerzo de montaje

- Mayor garantía de calidad y reproducibilidad

- Menos espacio en el suelo y menos tiempo de preparación de la máquina

- Menor consumo de energía

- Sin compromisos en el diseño de la aplicación (háptica, colores, materiales)