Liebig informó sobre las tendencias del mercado caracterizadas por una creciente demanda de sensores y funcionalidades, por ejemplo para el equipamiento interior en el sector de la automoción. "El desarrollo se dirige hacia una mayor conectividad y supervisión del estado de las máquinas en el menor espacio de instalación posible para lograr la menor huella posible en la unidad de producción en lo que respecta a la sostenibilidad", afirmó Liebig. Sobre esta base, analizó tendencias de producto como la estandarización de conectores para simplificar procesos y reducir costes, y la demanda de conectores más pequeños con mayor funcionalidad, así como la integración de sensores, cables y conectividad.

Sumitomo (SHI) Demag está afrontando estos retos impulsando la digitalización de sus máquinas. La serie IntElect, totalmente eléctrica, para regular, controlar, supervisar e integrar sistemas de automatización y periféricos, dispone de una interfaz OPC-UA. También disponen de su propia solución de software basada en web "myConnect". Esta plataforma central ofrece a los clientes acceso directo a una amplia gama de servicios totalmente conectados en red para su máquina.

El tercer fabricante mundial de máquinas de moldeo por inyección trabaja actualmente en el desarrollo de aplicaciones de asistencia, un sistema de configuración y optimización de procesos, la introducción de una base de datos de materiales y conocimientos y la integración de herramientas de simulación para ampliar las configuraciones y profundizar en los procesos. El objetivo, dice Liebig, es una máquina inteligente que pueda hacer predicciones independientes sobre la calidad de las piezas, el desgaste de la máquina y los fallos, y realizar optimizaciones en línea.

"Esta aspiración no es un fin en sí mismo, sino que sirve para fabricar máquinas con una gran flexibilidad de forma que se optimicen los costes", informa el Director General. Esto se consigue mediante una combinación del trabajo de alta calidad de la empresa en Alemania complementado con la eficiencia de costes en Asia. "Nos centramos claramente en las máquinas totalmente eléctricas para los sectores del envasado y la medicina. Impresionamos con tecnología diferenciada de alta calidad en lugar de máquinas complejas de baja calidad, y ofrecemos a nuestros clientes una alta eficiencia con productos únicos."

Especialmente en la tecnología de conexión, Liebig espera una demanda creciente de sensores y funcionalidad, por ejemplo para el equipamiento interior en el sector del automóvil. Por tanto, es esencial que los conectores sigan estandarizándose para simplificar los procesos y reducir los costes. Los conectores más pequeños con mejor funcionalidad también están a la orden del día, dados los componentes cada vez más compactos.

Sumitomo (SHI) Demag se centra en la serie IntElect de ingeniería mecánica totalmente eléctrica. "El mercado ha repuntado mucho desde principios de este año, impulsado principalmente por los sectores de automoción y consumo, ya que muchas empresas están volviendo a invertir en maquinaria en ellos", afirma Liebig. "Nuestra decisión de hace cuatro años de apostar sistemáticamente por máquinas totalmente eléctricas y energéticamente eficientes de la serie IntElect ha dado sus frutos. De este modo, la facturación seguirá aumentando en los próximos años, ya que cada vez son más los gobiernos que impulsan la producción energéticamente eficiente."

Con el fin de aumentar el valor añadido y la productividad de la serie IntElect totalmente eléctrica, Sumitomo (SHI) Demag eligió a LAPP como nuevo socio hace cuatro años. "Nos enfrentábamos a la disyuntiva de fabricar o comprar. Buscábamos un socio de confianza que pudiera encargarse del ensamblaje completo de los componentes individuales para máquinas de distintos tamaños y realizar entregas fiables justo a tiempo", explicó el director general.

Resumió que esta asociación evolucionó muy positivamente para Sumitomo (SHI) Demag: "Las razones clave son la gran competencia básica como fabricante de conectores y cables, la gran experiencia en procesos, los menores costes de mano de obra gracias a la producción de los conjuntos de cables en la República Checa y los menores costes de componentes y calidad." Además, Lapp ha garantizado una mayor transparencia en los documentos y ha optimizado los procesos con sugerencias de mejora.

Liebig ilustró las diferencias entre los tiempos anteriores y posteriores a la cooperación con LAPP. "Como fabricante de máquinas de moldeo por inyección, la producción de juegos de cables no era nuestra competencia principal. Como consecuencia, los procesos de producción podían desviarse de los documentos y no era posible rectificar las ineficiencias. A pesar del alto nivel de flexibilidad, había poca motivación para corregir las discrepancias en los documentos. Además, los costes laborales eran elevados", recuerda. Por eso, esta estrategia de "fabricación" implicaba elevados costes de componentes y calidad.

Gracias a LAPP, esto ha cambiado radicalmente, ya que la producción de conjuntos de cables es una de las competencias básicas de la empresa. "Gracias a su amplia experiencia, existe un proceso de producción claro con pruebas finales, y se eliminan las ineficiencias. Los errores, discrepancias y sugerencias de mejora son señalados por LAPP y corregidos en los documentos una vez aprobados por nosotros. También nos beneficiamos de los bajos costes laborales gracias a la producción en la República Checa", informa Liebig y resume: "La estrategia de "comprar" ha hecho que los costes de componentes y calidad hayan bajado considerablemente".

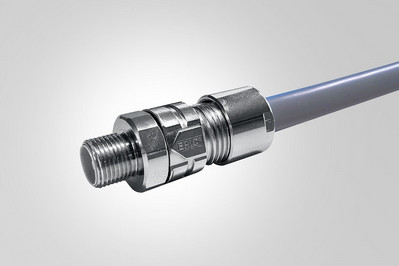

La última colaboración con LAPP es el nuevo conector M12L, que pronto se utilizará en las máquinas de moldeo por inyección IntElect de Sumitomo (SHI) Demag. Liebig: "Tenemos muchos planes que implican a LAPP como socio nuestro".