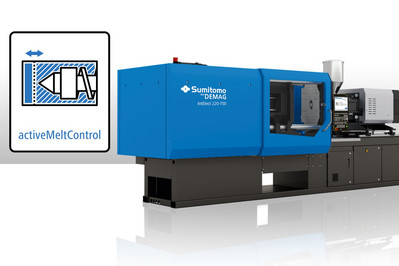

activeMeltControl (aMC) es un proceso de control adaptativo y totalmente automático integrado en el sistema de control de la máquina, que proporciona una mayor continuidad al proceso. Esto, a su vez, genera diversos efectos que benefician a la fabricación sostenible.

"Con aMC, podemos compensar las variaciones de peso de la granalla en casi todas las aplicaciones y materiales, ya sea debido a fluctuaciones de lotes, reciclables, remolido, diferencias de secado, variaciones de dosificación o el uso de aditivos adicionales", explica el Dr. Thomas Schilling, Director de Producto de Soluciones Digitales. Por ejemplo, el software puede corregir las fluctuaciones de peso del material reciclado al 100% y equipararlo al material virgen. "Esto reduce significativamente la tasa de rechazos del cliente. Dependiendo del proceso y del material, se acerca a cero".

El resultado de unos pesos de pieza más uniformes en todo el lote es un retorno de la inversión (ROI) muy rápido, asegura Schilling. Además, mejora la coherencia del proceso, aumenta el tiempo de actividad de la máquina y reduce los desechos, todo lo cual contribuye a una mayor sostenibilidad. Una menor tasa de rechazos se traduce en una mayor producción, lo que aumenta la eficacia y ahorra recursos. "Además, los clientes se benefician de una mayor flexibilidad de fabricación, ya que se puede acomodar una gama más amplia de variaciones de material cuando se utilizan tipos PCR/PIR".

El trasfondo de este desarrollo, que Sumitomo (SHI) Demag ha perseguido enérgicamente durante los últimos cuatro años, es el cambio en la calidad de los plásticos, con menos materiales vírgenes y más contenido reciclable. "Muchos clientes han solicitado una solución digital para compensar estas variaciones en nuestras máquinas altamente eficientes y precisas. Por eso hemos introducido aMC como un módulo de software completamente independiente junto a nuestros módulos activos ya establecidos", explica el Director de Producto de Soluciones Digitales.

Puede activarse fácilmente con un solo clic y funciona de forma totalmente automática en segundo plano. "El software compensa las fluctuaciones de viscosidad y las fugas de la barrera de reflujo, ajustando la presión en consecuencia. Los clientes pueden adaptarlo a sus necesidades específicas de proceso y responder a las características de la máquina mediante un controlador de ajuste", informa Schilling. Inicialmente, aMC estará disponible para todas las máquinas de moldeo por inyección totalmente eléctricas de la serie IntElect 2 a partir del primer trimestre de 2024, con adaptaciones previstas para el futuro.

Además, Sumitomo (SHI) Demag ha optimizado su solución inteligente, myAssist, para facilitar su uso. El software mejora la transparencia del proceso para los moldeadores por inyección al proporcionar más información sobre los parámetros del proceso. "Estamos transformando myAssist en un compañero de proceso digital. Hemos optimizado las interfaces y mejorado la recopilación y visualización de datos", afirma Schilling. La interfaz de usuario es ahora flexible y personalizable según las preferencias de cada cliente, lo que permite representar datos basados en el ciclo y el tiempo. Los usuarios pueden crear cuadros de mando personalizados con datos de material o consumo, o definir sus propios indicadores clave de rendimiento (KPI) para hacer un seguimiento del proceso.

"Hemos mejorado la estabilidad y el rendimiento del proceso, al tiempo que hemos reducido el volumen de datos para mejorar la transmisión. Además, myAssist ofrece más posibilidades de intercambio y análisis de datos, así como una mejor conectividad con otros sistemas", añade el experto. También incluye una base de datos de conocimientos de alta velocidad con interfaces de E/S como sistema básico para IoT 4.0. Una HVI (Human Virtual Interface) y un módulo de conocimientos ofrecen opciones para anotaciones manuales de procesos. Además, myAssist conecta todas las nuevas máquinas IntElect.

¡myAssist también se alinea con el lema "Act! Sustainably" reduciendo los tiempos de inactividad y optimizando los recursos y capacidades. También es compatible con la norma mundial de trazabilidad de productos plásticos, R-Cycle, mediante códigos QR, etiquetas de materiales, productos finales y la carga de datos de producción. "myAssist está preparado para el futuro, ya que sirve de base para nuestras futuras aplicaciones de IA entre procesos. La IA aprende más rápido, analiza con más precisión y se adapta mejor. Puede contribuir a una mayor sostenibilidad y eficiencia", concluye Schilling.