Sumitomo (SHI) Demag Plastics Machinery GmbH, Schwaig - Octubre 2023.

Basándose en la sólida estrategia SAM de la empresa, Sumitomo (SHI) Demag revelará su completa competencia en integración y automatización, mostrando su enfoque de tres niveles en Fakuma 2023. Las máquinas expuestas abarcan desde células automatizadas compactas llave en mano de pequeño tamaño instaladas en máquinas IntElect de 75 toneladas diseñadas para ayudar a los fabricantes a aumentar la productividad, hasta robots multitarea más complejos personalizados en colaboración con socios expertos para satisfacer los requisitos específicos de manipulación de la industria y las aplicaciones.

Las ocho máquinas expuestas -cuatro en el stand de Sumitomo (SHI) Demag (pabellón B1, stand 1105) y el resto en los stands de socios tecnológicos- incorporan algún tipo de automatización. Diseñada para maximizar la eficiencia y el crecimiento, la automatización integrada ha demostrado que aumenta la calidad de las piezas, acelera los ciclos de producción y contribuye a la seguridad de los trabajadores.

Cualquier tarea realizada de forma más rápida, fiable y eficiente proporciona a los procesadores de polímeros una ventaja competitiva y una mayor capacidad de producción, señala el Director de la Unidad de Negocio de Automatización, Jürgen Schulze. Sin embargo, no hay una talla única. Por este motivo, Sumitomo (SHI) Demag ha agrupado las distintas opciones de automatización en categorías diferenciadas. En la feria bianual alemana se expondrán elementos de las tres opciones en siete máquinas IntElect totalmente eléctricas y una unidad de moldeo por inyección El-Exis SP.

Easy Automation" ofrece una solución compacta y estandarizada para aliviar las tareas repetitivas y que requieren mucha mano de obra. Dados los actuales retos laborales, este tipo de automatización integrada puede generar a menudo un rápido retorno de la inversión, al tiempo que permite asignar operarios a tareas de producción de mayor valor añadido. La "automatización personalizada" se define como robótica flexible y fácil de usar para aplicaciones más complejas y específicas de productos. Por su parte, las "soluciones industriales" combinan conceptos de automatización desarrollados específicamente para aplicaciones médicas y de envasado de alta velocidad, normalmente en colaboración con socios de automatización de larga trayectoria.

SAM se centra en tareas de manipulación

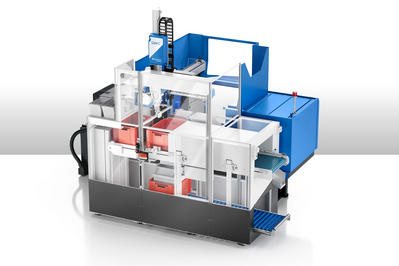

El SAM-C (Sumitomo (SHI) Demag . Automation . Machine) Cartesian incluye robots eficientes de manipulación&place y manipulación&box, todos ellos totalmente integrados en una máquina de moldeo por inyección IntElect de baja altura, compacta y de bajo consumo energético. " Los mecanismos optimizados de los robots combinados con nuestras máquinas de moldeo por inyección ofrecen la huella de producción más pequeña", afirma Schulze. Para facilitar el manejo, el sistema robótico SAM-C está totalmente integrado en el sistema de control de la máquina IntElect.

"SAM-C responde a la demanda del mercado de soluciones de automatización de alta disponibilidad y bajo mantenimiento que requieran una intervención humana mínima. Además de aumentar la capacidad de producción de componentes estándar, esta gama "Easy Automation" aborda simultáneamente los retos de cualificación y mano de obra a los que muchos se enfrentan actualmente. Losclientes se benefician de la tecnología de procesos y sistemas de un único proveedor, con integración de control de hardware y software y mecánica robótica totalmente personalizada para las máquinas Demag de Sumitomo (SHI)", subraya el experto en automatización.

Disponibles en cuatro tamaños de carga útil -tres, cinco, diez y 20 kg-, los robots SAM-C están diseñados específicamente para máquinas de moldeo por inyección con tamaños de fuerza de cierre de entre 50 y 500 toneladas, y para aplicaciones estándar con tiempos de ciclo de 10 segundos y superiores. Todos los robots incorporan el software basado en web "myConnect" de Sumitomo (SHI) Demag. Ofrece a los clientes acceso directo a una amplia gama de servicios de asistencia totalmente conectados en red para ayudarles a gestionar mejor las ineficiencias, reducir costes, optimizar el coste total de propiedad, solucionar errores y minimizar el tiempo de inactividad.

Separación y encajado eficientes de componentes

El stand principal de Sumitomo (SHI) Demag (pabellón B1, stand 1105) cuenta con dos máquinas IntElect de 75 toneladas, cada una equipada con un robot SAM-C. Una de ellas fabricará calibres de medición de 25 gramos cada 22 segundos, utilizando un robot de caja lineal de 4 ejes con mango SAM-C5¶ separar los bebederos y componentes antes de colocarlos en contenedores de carga pequeña.

En esta célula se incluye un sistema de almacenamiento y transporte con búfer y unidad de encajado integrada diseñado para transportar contenedores de carga pequeña. El mecanismo transportador se desarrolló en colaboración con un socio establecido. Sin embargo, los expertos en automatización de Sumitomo (SHI) Demag diseñaron internamente toda la integración de control de software y hardware. El resultado es un proceso totalmente optimizado desde la producción hasta el encajado. Para los fabricantes que no requieren la extracción de componentes de la herramienta, el sistema pulmón también puede cambiarse para automatizar únicamente el llenado de cajas. Esto ofrece a los fabricantes una flexibilidad aún mayor si el concepto de utillaje existente no justifica la automatización.

Un sistema SAM-C similar está integrado en el paquete LSR IntElect 75 que se presenta en el stand de Reinhardt-Technik (pabellón 3, stand 3313). Para la fabricación de protectores dentales quirúrgicos, EMDE MouldTec suministra la herramienta de molde de 4 cavidades con compuerta y la pinza personalizada, que produce y extrae componentes dentales de LSR cada 25 segundos. La pinza personalizada del robot SAM-C5 extrae y coloca eficazmente cuatro componentes a la vez en la cinta transportadora, donde se transportan al contenedor de recogida para su encajado.

Simplificación de la conformidad CE

Otra máquina IntElect 75 en el stand principal demuestra las capacidades de manipulación de SAM-C3&place. En combinación con una cinta transportadora y un molino de bebederos, todos los elementos del proceso de moldeo por inyección están encerrados en esta célula de producción de baja altura.

De forma ininterrumpida, esta exposición produce dos tapas de consumo fabricadas con un polipropileno isotáctico suministrado por MOL Group. Durante los 25 segundos que dura el ciclo, se inyectan 32 gramos de material en cada una de las dos cavidades del molde, y el eje telescópico vertical cartesiano extrae las piezas y las coloca en una cinta transportadora cerrada.

Al integrar todos los equipos periféricos con la robótica y el moldeo por inyección en una única célula de producción, los clientes se benefician de una implantación más rápida de un sistema de automatización conforme a la CE que puede adaptarse a tareas específicas de la aplicación. Al requerir menos personalizaciones, puede aliviar al instante las presiones de mano de obra, señala Schultz.

Colaboración con expertos en automatización

La estrategia de automatización de la empresa, informa Schultz, se basa igualmente en aprovechar la experiencia de socios de larga trayectoria para satisfacer las necesidades específicas de las aplicaciones y los sectores. La exposición principal de LSR en el stand de Sumitomo (SHI) Demag pone de relieve los beneficios de esta ejemplar competencia de colaboración para la "Automatización a medida" con el socio de larga data Sepro.

En un paquete de máquina IntElect 180/570-250 LSR equipado con un sistema de herramienta abierta de 256 cavidades suministrado por RICO, esta exposición produce 256 sellos individuales de alambre de 15 gramos cada 17 segundos. En lugar de que los 256 componentes salgan de la herramienta y caigan en una caja, el robot Sepro SDR 22X extrae las piezas y las coloca en un dispositivo de separación. A continuación, los 256 componentes se canalizan en un receptáculo individual, alimentando cajas de embalaje más pequeñas. Esto ayuda a determinar de qué nido de molde procede cada pieza, y la interfaz OPC se conecta a los datos de procesamiento de IntElect para permitir una trazabilidad completa.

Esta innovadora solución de automatización SDR también ofrece la opción de depositar un componente a intervalos definidos en un cajón de control de calidad para su inspección. La frecuencia de estos depósitos la determina el operario, por ejemplo cada 10, 100 o 1000 ciclos de inyección.

Dos máquinas IntElect de alta velocidad completan la oferta personalizada y automatizada de Fakuma. En el escenario de Sepro (pabellón A1, stand 1203), se moldearán cuatro vasos en menos de 4 segundos en una IntElect S 130/520-460. Para extraer y almacenar cada componente de la herramienta de moldeo Kebo de 4 cavidades se utiliza un robot lineal Sepro de alta velocidad, eficiente y multitarea.

Para los procesadores Medicál, la célula compacta llave en mano en el stand de Hekuma (pabellón A7, stand 7202) presenta la competencia de Sumitomo (SHI) Demag en la fabricación de microcomponentes de tolerancia extremadamente estrecha en grandes volúmenes a la máxima velocidad. Cada 4,9 segundos, esta máquina IntElect S conforme a GMP moldea 32 puntas de pipeta perfectamente rectas, con un sistema de agarre HEKUtip de 6 ejes de HEKUMA, automatizando el desmoldeo y el proceso de inspección de calidad.

Schulze resume: "Nuestra plataforma de automatización Demag de Sumitomo (SHI) es una extensión natural de nuestra experiencia en procesamiento. La incorporación de nuestra serie propia de robots SAM, que seguirá evolucionando, reafirma nuestra ambición estratégica. Procesos optimizados, productivos y trazables para aumentar la calidad y la eficiencia de la fabricación."