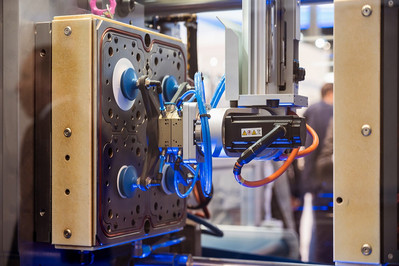

En un tiempo de ciclo de sólo 35 segundos, el paquete IntElect LSR produce Smart Caps de 12 gramos con absoluta precisión. Con una barra de unión de de 570 mm de ancho, el generoso espacio para herramientas es especialmente adecuado para acomodar herramientas multicavidad y complejas, explica Aliyev. Destaca que el sistema y el correspondiente paquete LSR se ajustan perfectamente a los requisitos de procesamiento de alta precisión de esta aplicación.

Gracias a la extraordinaria estabilidad del proceso, el peso real de las piezas tiene una precisión de 0,01 gramos. "La aspiración y la ventilación proporcionan un soporte óptimo de la herramienta. La secuencia sincronizada de los ejes es muy precisa y perfectamente paralela entre sí. Además, el sistema es extremadamente eficaz y se caracteriza por un consumo de energía muy bajo. Mientras que la interfaz OPC-UA entre la máquina de moldeo y los sistemas de dosificación de LSR favorece la interoperabilidad para apoyar la contextualización de los datos", afirma el experto en .

Los pesos pesados de la LSR se unen

Por primera vez, Sumitomo (SHI) Demag expone con ELMET, especialista e innovador en herramientas de LSR. En colaboración con la empresa austriaca para diseñar la célula de producción llave en mano capaz de producir cuatro tapas diferentes de LSR para latas de bebidas y alimentos, el sistema de canal frío de compuerta de válvula SMARTshot E totalmente eléctrico de ELMET cuenta con agujas de boquilla servoaccionadas para aumentar el control y optimizar el comportamiento de llenado.

El material se dispensa mediante el sistema de dosificación Smart-Mix TOP7000 Pro. La precisión del proceso se controla de cerca, con la célula de pesaje que documenta el peso de cada tapón individual para identificar al instante cualquier desviación en el moldeado. Para garantizar la trazabilidad, los tapones Smart Cap acabados se marcan con láser.

"Combinando el sistema de dosificación de alta precisión con el IntElect y el fiable control de procesado conseguido por el canal frío de válvula de aguja eléctrica , se consigue una precisión sin precedentes en el peso de la pieza", asegura Aliyev.

ELMET afirma que, con un tamaño de sólo 45 por 31 pulgadas, su unidad de bombeo Smart-Mix TOP7000 Pro es capaz de funcionar a presiones de hasta 210 bares (3045 psi) y, sin embargo, es muy compacta. El resultado es un menor volumen de LSR en el sistema, lo que aumenta la fiabilidad del proceso y reduce el volumen de purga.

Estreno del robot SAM-S

Los visitantes de la exposición de LSR también experimentarán la presentación mundial del último robot patentado de Sumitomo (SHI) Demag: el nuevo SAM-S12 de 6 ejes con diseño telescópico vertical. SAM-S (Scara) se basa en la gama interna SAM-C (Cartesian) lanzada por la empresa en 2021, y redefine una vez más la competencia robótica personalizada de la empresa, basada en requisitos de aplicación individuales.

El SAM-S, un robot híbrido de 6 ejes compuesto por mecánica Scara y robots lineales, está disponible en dos cargas útiles (12 kg y 25 kg). Esta serie se ha diseñado para máquinas de moldeo por inyección con rangos de fuerza de cierre desde 130 toneladas hasta 1.000. El robot básico de la serie SAM-S tiene cinco servoejes. El sexto eje es opcional.

Totalmente integrado en la célula IntElect de LSR, otra característica especial de SAM-S es el uso de cajas de engranajes de robot Sumitomo. "Su alta precisión es especialmente beneficiosa para la cinemática híbrida", informa Aliyev. Además, la SAM-S aplica la tecnología de accionamiento propia de la empresa, que incluye servomotores y cajas de engranajes de precisión. En el futuro se añadirán otras cinemáticas robóticas y elementos funcionales a la cartera de robótica de SAM.

Procesos automatizados sin fisuras

La SAM-S12 (12 kg de carga útil) expuesta cubre un amplio área de trabajo. Su cinemática especial de 6 ejes permite al robot realizar múltiples procesos, como retirada, separación, comprobación, marcado y clasificación de piezas, señala Aliyev.

Además, la introducción de SAMControl permite integrar fácilmente dispositivos periféricos. Como novedad en la K 2022, la interfaz SAMControl utiliza el mismo hardware y software de la máquina de moldeo por inyección y del robot, lo que significa que todo, incluso el mantenimiento remoto a través de "myConnect" y los componentes de procesamiento adicionales, puede sincronizarse y controlarse simultáneamente, a través de una unidad de control.

Un ejemplo de estas ventajas de integración total es el sistema de marcado láser SAMSign. Gracias a la tecnología láser más moderna, se aplican marcas "en frío" de alta calidad. "El sistema en su conjunto ocupa poco espacio, tiene buena accesibilidad y es fácil de manejar con robots", asegura Aliyev.

Una vez retiradas, las piezas se transfieren a la célula de pesaje suministrada por Mettler Toledo (EE.UU.). Allí se pesa cada pieza y se almacena en una base de datos. Para ayudar a los responsables de calidad a visualizar la precisión del proceso, los datos se muestran gráficamente. Para la trazabilidad de los lotes, todas las piezas de silicona se marcan con láser. LTL (Italia) ha suministrado el sistema láser.

A continuación, las piezas se depositan en una cinta transportadora MTF. La silicona líquida la suministra Shin-Etsu Silicones (Japón), y la unidad de control de temperatura, Regloplas (Suiza).