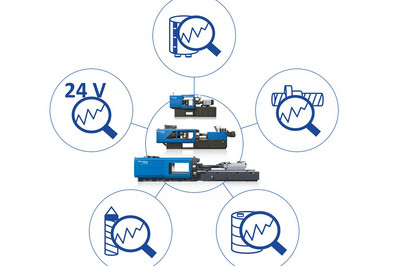

"En Fakuma 2021, la empresa presentará tres opciones de diagnóstico en tiempo real que se pueden implementar en toda nuestra serie de máquinas", informa el Dr. Thorsten Thümen, Director Senior de Tecnología de Sumitomo (SHI) Demag. "La primera opción ayuda a mantener permanentemente la eficiencia energética y la potencia en nuestras máquinas totalmente eléctricas. La opción hidráulica sirve para descodificar los parámetros del aceite y mantener la calidad de los componentes. La tercera supervisa de forma fiable la tensión de control en toda la serie de máquinas de moldeo por inyección", explica.

En un principio, la idea de desarrollar estos sistemas de monitorización de estado se centró en los componentes en los que los fallos generan los costes más elevados y los tiempos de inactividad de la máquina más prolongados. Sin embargo, ya están en marcha otros desarrollos de la cartera de soluciones. "Actualmente, nuestros esfuerzos se centran en detectar la abrasión y el desgaste del husillo, el cilindro de plastificación y los husillos de bolas de las máquinas de moldeo por inyección totalmente eléctricas. Nuestro objetivo final es la supervisión completa de todos los componentes críticos propensos al desgaste", afirma el Dr. Thümen.

Para que los costes de monitorización guarden proporción con los beneficios tangibles, se han diseñado intencionadamente soluciones innovadoras e igualmente sencillas que facilitan una documentación más rápida y sencilla de las condiciones de la máquina por parte de los operarios de la planta. Los visitantes de Fakuma podrán comprobar por sí mismos esta sencillez en el stand 1105 de la empresa, en el pabellón B1.

Máquinas totalmente eléctricas con eficiencia energética y potencia permanentes

Para el circuito intermedio de tensión continua que alimenta los ejes de accionamiento individuales y para la absorción de la potencia del generador en las máquinas totalmente eléctricas IntElect de Sumitomo (SHI) Demag, la empresa ha desarrollado un proceso que detecta los cambios de capacitancia en la alimentación del convertidor. Esto puede deberse, por ejemplo, al envejecimiento de los condensadores electrolíticos o a defectos eléctricos.

En caso de pérdida de capacidad, la energía realimentada al ciclo ya no puede almacenarse y se disipa a través de resistencias de frenado. En función del progreso, el consumo de energía de la máquina puede aumentar inicialmente. En un momento dado, la resistencia de frenado se sobrecarga, de modo que la máquina ya no puede utilizarse para el ciclo establecido.

"Esto provoca paradas no planificadas o pérdidas de tiempo de ciclo con las correspondientes desviaciones del proceso", advierte el Dr. Thümen. La supervisión del estado de la capacidad del circuito intermedio desarrollada por Sumitomo (SHI) Demag registra continuamente la capacidad de almacenamiento de los condensadores informando de un cambio relevante para la máquina en el tiempo. De este modo, pueden planificarse con antelación las medidas de mantenimiento necesarias. "Esto garantiza que la producción de piezas y el servicio puedan desplegarse en el momento más oportuno".

Máquinas hidráulicas: descodificación de los parámetros característicos del aceite

En las máquinas hidráulicas, el uso del aceite es la base de un funcionamiento sin problemas, pero también puede ser un indicador de daños inminentes. Sumitomo (SHI) Demag ofrece sensores de medición adicionales para controlar dos grupos de parámetros de aceite relevantes durante el funcionamiento de la máquina.

Jan Taufer, jefe de proyecto de Condition Monitoring y empleado del centro de pruebas de Sumitomo (SHI) Demag explica: "Por un lado, un monitor de partículas registra continuamente el número y el tamaño de las partículas contenidas en el fluido. Esta evaluación sigue el formato de la norma de calidad ISO 4406, que se muestra como valor real o tendencia a través de la máquina."

Si se produce una infracción del límite de advertencia o alarma parametrizado, se genera el correspondiente mensaje de error. Esto permite detener la máquina para que los operarios puedan buscar las causas antes de que las partículas provoquen daños en los componentes hidráulicos (reacción en cadena de desgaste) e inducirles a realizar un lavado completo del sistema, explica el experto. Taufer añade: "Así puede evitarse una parada imprevista de la máquina de varios días y reducirse a una llamada de servicio puntual".

Un segundo dispositivo de medición detecta las propiedades físicas del aceite, como el contenido de agua, la permitividad y la conductividad. "A partir de estos valores medidos, se puede determinar la edad del lubricante mediante algoritmos internos, y se puede tratar antes de que las propiedades químicas cambien hasta el punto de que ya no se pueda garantizar un funcionamiento sin problemas", explica Taufer. "De este modo, los procesos acelerados de oxidación o desgaste, las roturas de refrigeradores o la entrada de agua por condensación también pueden detectarse y remediarse en una fase más temprana con un esfuerzo mínimo."

A diferencia del análisis de aceite convencional, que sólo se llevaría a cabo a intervalos regulares con el máximo cuidado durante el muestreo, si el análisis de aceite hidráulico estacionario proporciona una lectura continua de todos los parámetros relevantes sin riesgo de contaminación de la muestra, el jefe de proyecto se mantiene al tanto. Como resultado, el cliente se beneficia de menores costes de mano de obra, de una documentación de Condition Monitoring completa y totalmente trazable y de una mayor calidad de mantenimiento.

Alimentación eléctrica fiable y rápida localización de averías en toda la serie

En la tercera opción, Sumitomo (SHI) Demag ofrece un sistema para supervisar la tensión de control de 24 V de las máquinas de moldeo por inyección en toda la serie. Realizado mediante una fuente de alimentación y disyuntores inteligentes que se comunican permanentemente con el control de la máquina, a través de esta aplicación se puede supervisar en tiempo real la corriente de ciclo real y efectiva. "De este modo, se pueden identificar picos potencialmente críticos o tasas de utilización generalmente elevadas e iniciar contramedidas en la fase más temprana", explica Taufer.

Si se produce un error, por ejemplo debido a un cortocircuito repentino, el controlador lo detecta y genera una alarma. Esto acelera considerablemente la localización de averías, ya que el circuito defectuoso causal se identifica sin rodeos. Tras un error, la disponibilidad puede restablecerse mucho más rápidamente, generando simultáneamente información sobre la causa del error. "Los sistemas convencionales, en caso de fallo, podrían proteger el sistema contra sobrecorriente o cortocircuito. Sin embargo, el suministro se interrumpiría y la máquina podría fallar repentinamente", termina Taufer.